等離子清洗在 LED 封裝工藝中的(de)應用

LED 是 發光二極管(guǎn) ( Light Emitting Diode, LED)的簡稱,一般用(yòng)作指示燈、顯示板,它不但能夠高效率地直(zhí)接將電能轉化為光(guāng)能,而且(qiě)擁有最長達數萬小時至數十萬小時的使用壽命,同時具備(bèi)不易碎,省電等優點。在 LED 封裝工(gōng)藝過程中,器件表麵的氧化物及顆粒汙染物會降低產品可(kě)靠性,影響產品質量。如在封(fēng)裝前進行等離子清洗,則可有效去除上述汙染物。

LED 製作過程中主要存在的問題: (1)LED 製作過程中的主要問(wèn)題難以去除汙染物和氧化層。 (2)支架與膠體結合不夠緊(jǐn)密(mì)有微小縫隙,時間存放久了之(zhī)後空氣進入至使電極及支架(jià)表(biǎo)麵氧化造(zào)成死燈。

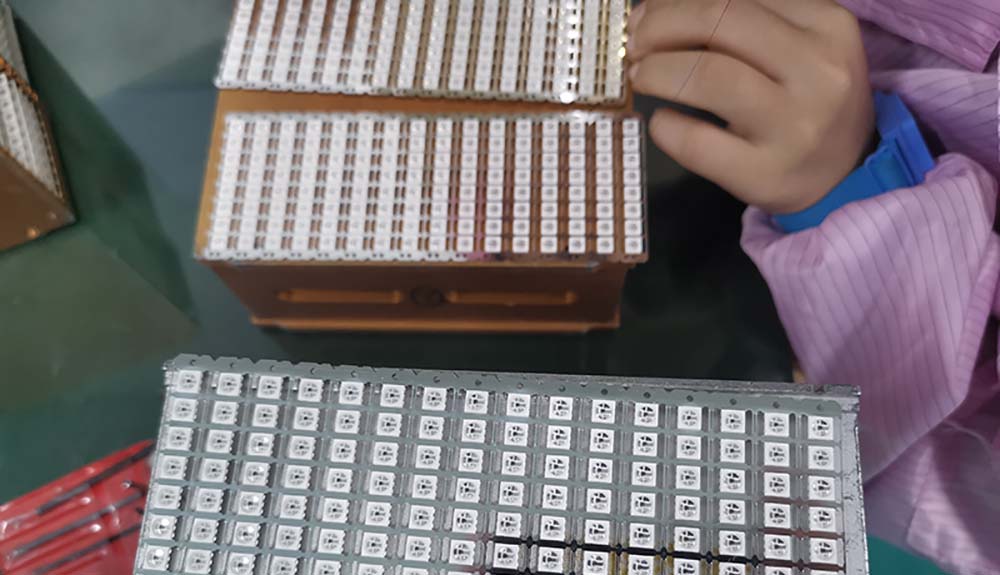

等離子清洗機在LED支架清洗工藝應用如下(xià):

(1)點銀膠前。基板上的汙染物(wù)會導致銀膠(jiāo)呈圓球(qiú)狀,不利於芯片(piàn)粘貼,而且容易(yì)造(zào)成(chéng)芯片手工 刺片時損傷,使用射頻(pín)等離子(zǐ)清洗可以使工件表麵 粗糙度及親水性大大提(tí)高,有利於銀(yín)膠(jiāo)平鋪及芯片粘貼,同時可大大節省銀膠(jiāo)的使用量,降低成本。

(2)引線鍵合前。芯片粘貼到基板上後(hòu),經過 高溫固化,其上存在的汙染物可能包含有微顆粒 及(jí)氧化物等,這些汙染物從物理和化學反應使引(yǐn)線與芯片及基板之間焊接(jiē)不完(wán)全或粘附性差,造成鍵合強度不夠。在引線(xiàn)鍵合前進行射頻等離子清洗,會顯著提(tí)高其表麵(miàn)活性,從而提高(gāo)鍵合強度及(jí)鍵合引線的拉力均勻性。鍵合刀頭的壓力可以(yǐ)較低(有汙染(rǎn)物時,鍵合頭要穿透汙染(rǎn)物,需要較大的壓力),有些情況下,鍵(jiàn)合的溫度也可以降低, 因而(ér)提高產量,降低成本。

(3)LED 封膠前。在LED注環氧(yǎng)樹脂膠(jiāo)過程中,汙染物會導致氣泡的成泡率偏高,從而導致產品質量及使用壽命低下,所以,避免封(fēng)膠過(guò)程中形成氣泡同樣是人們關注(zhù)的問題。通(tōng)過射(shè)頻(pín)等(děng)離子清洗後,芯片與基板會更加緊密地和膠體相結(jié)合, 氣泡的形成將大大減少,同時也將顯著提高散熱 率及光的出射率。

等離子體清洗機理:

通(tōng)常情況下,人們普(pǔ)遍認為的物質有三態:固 態(tài)、液態、氣態。區分這 3 種狀態是靠物質中所含能量的多少。氣態是物質 3個狀態中最高的能(néng)量狀態。其清洗原理是通過(guò)化學或物理作用對工件表麵進行處(chù)理,實現分子水平(píng)的汙染物去除(一般厚 度(dù)為 3~30 nm),從而提高工(gōng)件表麵活性。被清(qīng)除的汙染物(wù)可能有有機(jī)物、環氧樹(shù)脂、光刻膠、氧化 物、微顆粒汙染物等,所以射頻(pín)等離子清洗是一(yī)種高精密清洗。就(jiù)反應機理來看(kàn),等離子體清洗通常包括以下過程:

(1)無機氣體被(bèi)激發到等離子態;

(2)氣相物質被吸附在固體表(biǎo)麵;

(3) 被(bèi)吸附基團與固體表(biǎo)麵分子反應生成產 物分子;

(4)產物(wù)分子解析形成氣相;

(5)反應(yīng)殘(cán)餘物脫離表麵;

射頻等離子清洗是(shì)清洗方法中最為徹底的剝離式清洗,其最(zuì)大優勢在於清洗後(hòu)無廢液,最大特點是對金屬、半導體、氧化物和大多數(shù)高分子材料等原基材料(liào)都能很好(hǎo)地處(chù)理,可實(shí)現整體和局部以及複雜(zá)結構的清洗。隨著 LED 產業的飛速發展,射頻等離(lí)子清洗憑借其經濟有效且無環境汙染的特性必(bì)將推動 LED行(háng)業更加快速的(de)發展。