led/oled/lcd等(děng)離(lí)子清洗機的清洗原理以及應用...

等離子清洗機在(zài)led行業應用主要包括3個方麵,一個是封裝填充(chōng)環氧樹脂前需要對基板處理,以免斷層;還有就是打線鍵合和點銀膠前,也需要對基板處(chù)理,清洗掉(diào)上麵的氧化物,並且提升(shēng)其親水性,提升粘接力。

LED的封裝不僅要求能夠保護燈(dēng)芯,而且還要能夠透光(guāng)。所以LED的封裝(zhuāng)對封裝材料(liào)有特殊的要求。而在微電子封裝的生產過程中,由於各種指紋、助焊劑、交叉汙染、自然(rán)氧化、器件和材料會形成各種表麵汙染,包括有(yǒu)機物、環(huán)氧樹脂、光阻劑和焊料、金屬鹽等。這些汙漬會(huì)對包裝生產過(guò)程和質量產生(shēng)重大影響(xiǎng)。等離子清洗的使用可以很容易地通過(guò)在汙染的分子級生(shēng)產過程形成的去除,保證原子和原子(zǐ)之間的緊密接觸工件表麵附(fù)著,從而有效提高粘接強度,改善晶片鍵合質量,降低泄漏率,提高包裝性能、產量和(hé)組件的可靠性。

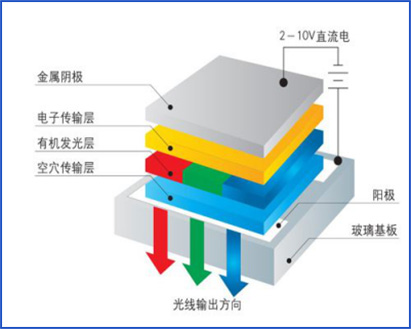

有機電致發光器件(OLED) ,因其自發光,亮度高,可視角度大等諸多優勢,在顯示和照(zhào)明領域備受青(qīng)睞,具有極大的應用前景。由於氧化銦錫(ITO)導電薄膜具有(yǒu)良(liáng)好的導電性,以及在可見(jiàn)光範圍內具有較高的(de)透光率,使之廣泛應用於光電領域(yù),在有機電致發光領域也(yě)常常作為OLED的陽極(jí)材料。

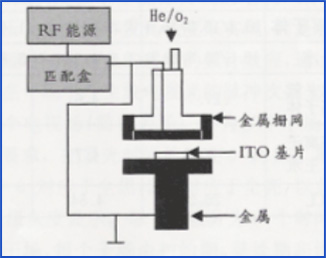

在OLED中,由於(yú)ITO可(kě)直接與有機(jī)薄膜接觸,所以使得ITO的表麵特性(xìng)如表麵有機汙染物含量、麵電阻、表麵粗糙度和功函數(shù)等對整個器件性能起(qǐ)著重要作用,改變ITO的表(biǎo)麵特性便可影響(xiǎng)OLED的性能。目前處(chù)理ITO的方法主要分為物理方法和化學方法兩種。主要(yào)是等離子處理和拋光處理,化學方法主要包括酸堿(jiǎn)處理、氧化劑處理以及在ITO表麵增加有機和無機化合(hé)物。

等離子體處理(lǐ)被認為是最有效的處理方(fāng)式。ITO的表麵功函數(shù)與(yǔ)器件中的空穴傳(chuán)輸層NPB的最高電子占有軌道(HOMO)之間(jiān)存在較(jiào)高的(de)勢壘,導致器件的(de)性能低(dī)。TTO表麵(miàn)的氧(yǎng)含(hán)量將直接影響ITO的(de)功函數,氧含量增加將導致ITO費米能(néng)級的降低(dī),功函數的升高。ITO經混(hún)合等離(lí)子體處理後(hòu),表麵形貌會發生顯著改變。

等離子清洗(xǐ)機處理能(néng)更好地改善ITO表麵形貌,同時可以(yǐ)看到ITO表麵氧空洞明顯增多,表麵(miàn)富集了一層帶負(fù)電的(de)氧,形成界麵偶極層(céng),增加了ITO表麵功函數(shù),使得ITO的(de)空(kōng)穴注人能力大大增強。

等離子清洗(xǐ)機應用在lcd行業主要應用於玻璃基板(LCD)上安裝裸(luǒ)芯片IC(裸芯(xīn)片IC)的COG工(gōng)藝中,當芯片在高溫下粘結(jié)硬化時,基(jī)板塗層的成分沉澱在粘結填料的表麵。有時,銀漿和其他連接劑溢出來汙染粘合填料。如果(guǒ)在熱壓結合工藝前通過等離子清洗去除這些汙染(rǎn)物,可大大提高熱壓結合的質量。此外,由(yóu)於提(tí)高了裸芯片的(de)基板與(yǔ)IC表麵之間的(de)潤濕性,LCD-COG模塊(kuài)的鍵合緊密性也得以提高,並且線路腐(fǔ)蝕問題也得以減少。

等離子體清洗技術可以去除(chú)金屬、陶瓷、塑(sù)料、玻璃等表麵的有機汙染物,並顯著改變這些表麵的附著力和焊接強度。電離過(guò)程易於控製和安全重複。可以(yǐ)說,有效的表麵處理是提高產品可(kě)靠性和工(gōng)藝效率的關(guān)鍵,等離(lí)子體技術是目前最理想的(de)技術。通過(guò)表麵活化,等離子(zǐ)體技術可以(yǐ)提高大多數物質的性能:清潔度、親水性、拒水性、內聚(jù)性、可伸縮性、潤滑性和耐磨性。